Khi các bên nghiệm thu sơn kẻ đường, các bên phải tiến hành soạn biên bản nghiệm thu sơn kẻ đường. Vậy mẫu biên bản này có nội dung và hình thức ra sao, có những lưu ý gì khi soạn thảo biên bản?

Mục lục bài viết

Ẩn1. Mẫu biên bản nghiệm thu sơn kẻ đường là gì?

Sơn đường (sơn kẻ vạch đường, sơn phản quang) là loại sơn được sử dụng trên bề mặt kim loại, hoặc bê tông, asphalt. Sơn đường thường được sử dụng nhiều trong các dự án giao thông như biển cảnh báo, vạch kẻ đường, tầng hầm, bãi đỗ xe,..

Biên bản nghiệm thu là biên bản chứng minh sự kiểm nghiệm và bàn giao giữa 02 bên là đúng với thỏa thuận trước đó.

Mẫu biên bản nghiệm thu sơn kẻ đường là văn bản được lập ra để ghi chép về việc nghiệm thu sơn kẻ đường, nội dung biên bản nêu rõ thời gian địa điểm nghiệm thu, nội dung nghiệm thu…

Mục đích của biên bản nghiệm thu sơn kẻ đường: các bên sau khi hoàn thành các công việc về sơn kẻ đường sẽ tiến hành nghiệm thu, các bên sử dung biên bản nghiệm thu nhằm mục đích ghi nhận lại quá trình làm việc của các bên, mẫu biên bản như là bằng chứng đối với quá trình làm việc của các bên.

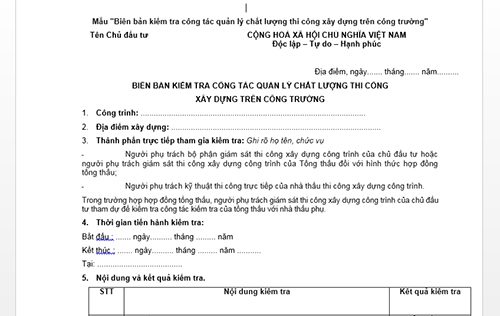

2. Mẫu biên bản nghiệm thu sơn kẻ đường:

CỘNG HÒA XÃ HỘI CHỦ NGHĨA VIỆT NAM

Độc lập – Tự do – Hạnh phúc

——————-

………, ngày….tháng….năm……

BIÊN BẢN NGHIỆM THU SƠN KẺ ĐƯỜNG

Số:………………………

1. Công trình (Dự án):(1)…………

2. Hạng mục công trình:………

3. Địa điểm xây dựng:…………

4. Thành phần nghiệm thu:

Chỉ huy trưởng công trình:

– Ông/Bà:……Chức vụ:…………

Kỹ thuật thi công trực tiếp

– Ông/Bà:……….Chức vụ:………

Đại diện Nhà thầu Tư vấn giám sát

– Ông/Bà:………….Chức vụ:………

5. Thời gian tiến hành nghiệm thu (3)

Bắt đầu:……giờ…………..ngày………..tháng……….năm…

Kết thúc: ……giờ…………..ngày………..tháng……….năm…

Tại:……

6. Đánh giá công trình (hạng mục công trình) được nghiệm thu

7. Tài liệu làm căn cứ nghiệm thu: (4)

– Quyết định phê duyệt Dự án đầu tư:……

– Hồ sơ thiết kế bản vẽ thi công đã được phê duyệt

–

– Phiếu yêu cầu nghiệm thu hoàn thành công trình để đưa vào sử dụng của nhà thầu thi công xây dựng;

– Hồ sơ hoàn công công trình

– Nhật ký công trình

Chất lượng, khối lượng công trình (hạng mục công trình) xây dựng (đảm bảo chất lượng thi công đúng theo yêu cầu kỹ thuật và hồ sơ thiết kế được duyệt).

Quy mô công trình

Thời gian xây dựng

– Ngày khởi công:………

– Ngày hoàn thành:………

Khối lượng công trình:…………

Chất lượng:…………

Ý kiến của người giám sát thi công các dự án của chủ đầu tư về công tác nghiệm thu công việc thi công của tổng thầu đối với nhà thầu phụ …………….

Các ý kiến khác (nếu có)………

8. Kết luận

– Chấp nhận hay không chấp nhận nghiệm thu………

– Yêu cầu sửa chữa, hoàn thiện những tồn tại trong quá trình thi công và các yêu cầu khác (nếu có)

Các bên trực tiếp nghiệm thu chịu trách nhiệm trước pháp luật về Quyết định nghiệm thu này.

Biên bản được lập thành….bản có giá trị như nhau mỗi bên giữ…bản./.

Các bên tham gia nghiệm thu

CHỈ HUY TRƯỞNG CÔNG TRÌNH

(Ký tên, đóng dấu và ghi rõ họ tên)

KỸ THUẬT THI CÔNG TRỰC TIẾP

(Ký tên, đóng dấu và ghi rõ họ tên)

3. Hướng dẫn soạn thảo mẫu biên bản:

(1) Tên công trình, hạng mục và địa điểm công trình;

(2) Thành phần nghiệm thu: ghi rõ chức vụ, họ và tên;

(3) Thời gian tiến hành nghiệm thu;

(4) Tài liệu làm căn cứ nghiệm thu;

4. Những quy định liên quan đến nghiệm thu sơn kẻ đường:

Theo TCVN 8791:2011 sơn tín hiệu giao thông – vật liệu kẻ đường phản quang nhiệt dẻo – yêu cầu kỹ thuật, phương pháp thử, thi công và nghiệm thu, quy định về nghiệm thu sơn kẻ đường và các quy định liên quan như sau:

4.1. Yêu cầu về thi công sơn:

Chuẩn bị bề mặt

– Bề mặt trước khi thi công phải được làm sạch. Tất cả các chất lạ cần phải loại bỏ trên bề mặt khu vực thi công. Những vạch đường cũ còn tồn tại phải được cạo bỏ trước. Bề mặt đường không được lẫn dầu, mỡ, hơi ẩm, nhiệt độ phải ≥ 15 0C.

– Đối với mặt đường bê tông xi măng, đầu tiên phải phủ một lớp nhựa lót để tăng cường độ bám dính của vạch kẻ đường. Đối với mặt đường bê tông nhựa, đặc biệt đối với mặt đường đã thi công sau 6 tháng cũng nên sử dụng lớp nhựa lót này để đảm bảo độ bám dính của vạch kẻ đường.

– Tùy thuộc vào tình trạng mặt đường, sử dụng một hoặc kết hợp hai hoặc ba phương pháp dưới đây để làm sạch mặt đường trước khi sơn. Việc làm sạch được tiến hành tại dải mặt đường cần sơn, với chiều rộng tối thiểu lớn hơn chiều rộng vạch sơn trong thiết kế là 10 cm về hai phía. Cần tránh làm hư hỏng bề mặt đường.

– Làm sạch bằng phương pháp cơ học

Áp dụng khi có các lớp phủ bẩn dày, các mảng bám xi măng … bám trên bề mặt đường.

Sử dụng các loại dụng cụ cầm tay hoặc dụng cụ cơ khí như đục, máy mài, máy quét … để làm sạch.

– Làm sạch bằng phương pháp thổi khí

Áp dụng khi có các mảnh vỡ, bụi, bẩn, hồ xi măng … bám lỏng lẻo trên bề mặt.

Để làm sạch mặt đường cần sử dụng máy phun khi có áp suất phun từ 506,63 kPa đến 810, 60 kPa, đầu vòi phun cách bề mặt đường từ 30 cm đến 50 cm. Dòng khí làm sạch không được phép có dầu. Nên sử dụng thêm máy hút bụi để loại bỏ bụi bẩn bám trở lại bề mặt đường.

– Làm sạch bằng phương pháp hút bụi

Áp dụng khi có bụi và một số chất bẩn khác bám trên bề mặt đường.

Để làm sạch mặt đường cần sử dụng máy hút bụi công nghiệp cỡ lớn.

– Làm sạch bằng phương pháp sử dụng chổi quét

Sử dụng chổi cứng hoặc các dụng cụ tương tự để làm sạch trên mặt đường khi có và các tạp chất rắn khác.

4.2. Chuẩn bị vật liệu tại hiện trường:

– Để tránh biến màu và phồng rộp do nhiệt độ thi công vượt quá quy định, nên từ từ cho sơn vào nồi nấu từng bao một và phải được đun nóng trong một thiết bị gia nhiệt khuấy liên tục để tránh quá nhiệt cục bộ.

– Trong khi làm nóng chảy vật liệu cần kiểm soát nhiệt độ bằng một nhiệt kế với độ chính xác ± 5 0C so với nhiệt độ đun nóng yêu cầu, để tránh vật liệu sơn bị quá nhiệt độ cho phép.

– Khi đã nóng chảy, nhựa hydrocacbon chỉ sử dụng được trong vòng 6 h, nhựa alkyt sẽ chỉ sử dụng trong 4 h. Sau thời gian đó sơn đã đun nóng phải được loại bỏ.

Tránh nung nóng quá nhiệt độ chịu nhiệt cực đại của vật liệu nhiệt dẻo. Hiện tượng mất màu và giòn hóa có thể xảy ra nếu như nhiệt độ vượt quá yêu cầu được nhà sản xuất quy định.

Sau khi thiết bị sản phẩm được nung nóng sơ bộ, nếu thêm các vật liệu bổ sung cần điều chỉnh tốc độ quay sao cho quá trình khuấy cơ học được duy trì.

4.3. Chuẩn bị thiết bị:

Thiết bị kẻ đường

Thiết bị kẻ đường bằng tay hay tự động, có khả năng tạo đường kẻ kích thước (3 ± 0,1) m x (150 ± 10) mm, màng phủ đồng nhất với độ dày 1,5 mm ± 0,2 mm.

Nồi nấu

Kiểu nồi đơn, được chế tạo bằng thép dùng để nấu chảy sơn nhiệt dẻo ở nhiệt độ 150 0C đến 220 0C bộ khuấy trộn liên tục dùng động cơ thủy lực quay hai chiều dẫn động từ động cơ diesel.

Các dụng cụ khác

Côn dẫn hướng điều chỉnh giao thông, biển báo…

Thi công sơn

– Thi công sơn nhiệt dẻo bằng thiết bị phun. Trường hợp thi công trong phạm vi nhỏ, cục bộ cho phép thi công bằng phương pháp thủ công.

– Sơn nhiệt dẻo sẽ được thi công trên mặt đường trong phạm vi nhiệt độ quy định của nhà sản xuất cho phương pháp thi công đã quy định.

– Bề mặt đường trước khi thi công vạch sơn kẻ đường không được có những khuyết tật (phồng dộp, bong tróc, nứt, biến dạng…)

– Sơn nhiệt dẻo sẽ được thi công bằng các phương pháp: phun, ép, gạt, gia công định hình, hay tạo hình trước. Độ dày điển hình của lớp sơn đã thi công bằng các phương pháp thi công khác nhau được chỉ ra ở bảng 8.

– Sau 15 min kể từ khi thi công, vạch kẻ đường phải chịu được dòng giao thông qua lại. Có thể làm nguội vạch kẻ đường bằng cách phun nước hoặc bằng các biện pháp thích hợp khác nhưng phải đảm bảo sao cho vạch kẻ đường không bị hỏng.

Tạo độ phản quang bề mặt

– Trường hợp có quy định rắc thêm hạt thủy tinh lên bề mặt sơn vạch đường thì phải rắc với mật độ tối thiểu 375 g/m2 (rắc bằng máy).

– Với những vạch đường có yêu cầu đảm bảo tầm nhìn ban đêm trong điều kiện ẩm ướt, có thể sử dụng hạt thủy tinh với kích thước 1 mm đến 5 mm, và đáp ứng yêu cầu của AASHTO M247 để thay thế một phần, hoặc thay thế toàn bộ lượng hạt thủy tinh được nêu tại 5.5.1.

4.4. Công tác kiểm tra và nghiệm thu:

Kiểm tra trước khi thi công sơn

Các vật liệu sơn, bi phản quang, bề mặt đường cần đạt các yêu cầu kỹ thuật quy định tại điều 4.

Kiểm tra trong khi thi công sơn

Để kiểm soát chất lượng thi công theo đúng quy định của yêu cầu kỹ thuật, cần kiểm tra các chỉ tiêu sau với tần suất kiểm tra 1 h/lần:

– Điều kiện môi trường: Nhiệt độ, độ ẩm.

– Bề mặt đường: Độ sạch, nhiệt độ bề mặt.

– Nhiệt độ của vật liệu trước khi thi công.

– Áp lực phun hạt thủy tinh.

– Chiều dày màng sơn

– Chiều rộng màng sơn.

Kiểm tra nghiệm thu vạch tín hiệu phản quang

Vạch sơn tín hiệu phản quang sau khi thi công cần tiến hành đánh giá các chỉ tiêu đưa ra tại Bảng 9, với tần suất 200 mét dài kiểm tra 1 điểm. Kết quả thí nghiệm là giá trị trung bình của tối thiểu 3 điểm đo.

Kiểm tra trong quá trình khai thác

Để kiểm soát chất lượng của vạch kẻ đường phản quang trong quá trình khai thác, cần tiến hành kiểm tra các chỉ tiêu ở Bảng 9 với tần suất 1 năm 1 lần. Nếu các chỉ tiêu chất lượng của vạch kẻ đường chỉ đạt giá trị nhỏ hơn 70 % giá trị các chỉ tiêu quy định ở Bảng 3 và Bảng 4 thì cần tiến hành sửa chữa tăng cường hoặc thay thế.

4.5. Hồ sơ nghiệm thu:

Hồ sơ nghiệm thu sơ kẻ đường bao gồm những nội dung:

– Kết quả kiểm tra vật liệu khi đưa vào công trình;

– Nhật ký điều kiện thi công, Nhật ký thi công sơn, Phiếu nghiệm thu thi công sơn vạch đường.

– Hồ sơ kết quả kiểm tra theo các yêu cầu quy định tại bảng 9.

Như vậy, sau khi các bên đã hoàn thành xong việc sơn kẻ đường theo thỏa thuận, việc nghiệm thu sơn kẻ đường nhằm mục đích kiểm tra lại quá trình sơn và kết quả sơn đã đạt tiêu chuẩn về sơn kẻ đường hay chưa. Quá trình nghiệm thu được ghi nhận qua biên bản nghiệm thu, quá trình nghiệm thu được thực hiện đúng theo TCVN 8791:2011 sơn tín hiệu giao thông – vật liệu kẻ đường phản quang nhiệt dẻo – yêu cầu kỹ thuật, phương pháp thử, thi công và nghiệm thu, quy định về nghiệm thu sơn kẻ đường. Việc nghiệm thu có vai trò quan trọng, tổng kết lại quá trình làm việc của các bên, xem xét kết quả quá trình làm việc, đánh giá chất lượng công trình.